數(shù)控加工中心加工中常見問題的解決方法

引言:隨著社會生產(chǎn)和科學(xué)技術(shù)的快速發(fā)展,機械產(chǎn)品變得越來越復(fù)雜,有些產(chǎn)品需要經(jīng)常對設(shè)備進行改裝或調(diào)整,為了解決上述問題,數(shù)控加工中心應(yīng)運而生。本文主要介紹數(shù)控加工中心加工中常見問題的解決方法。

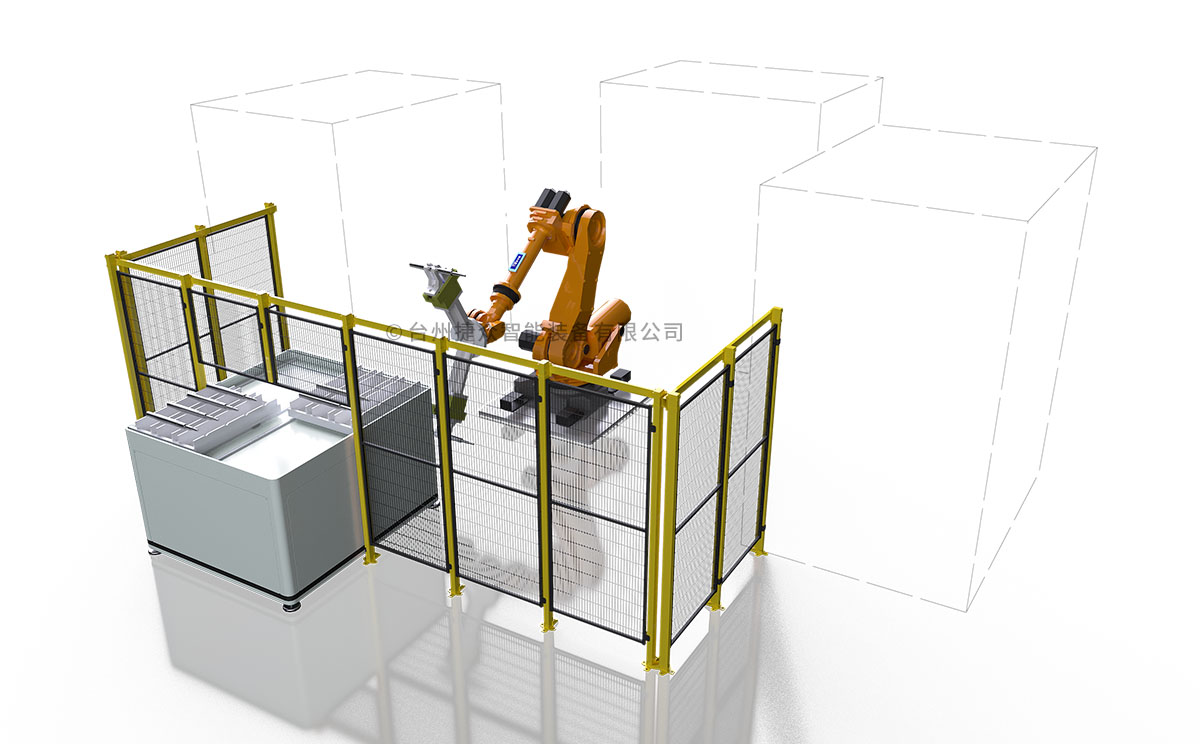

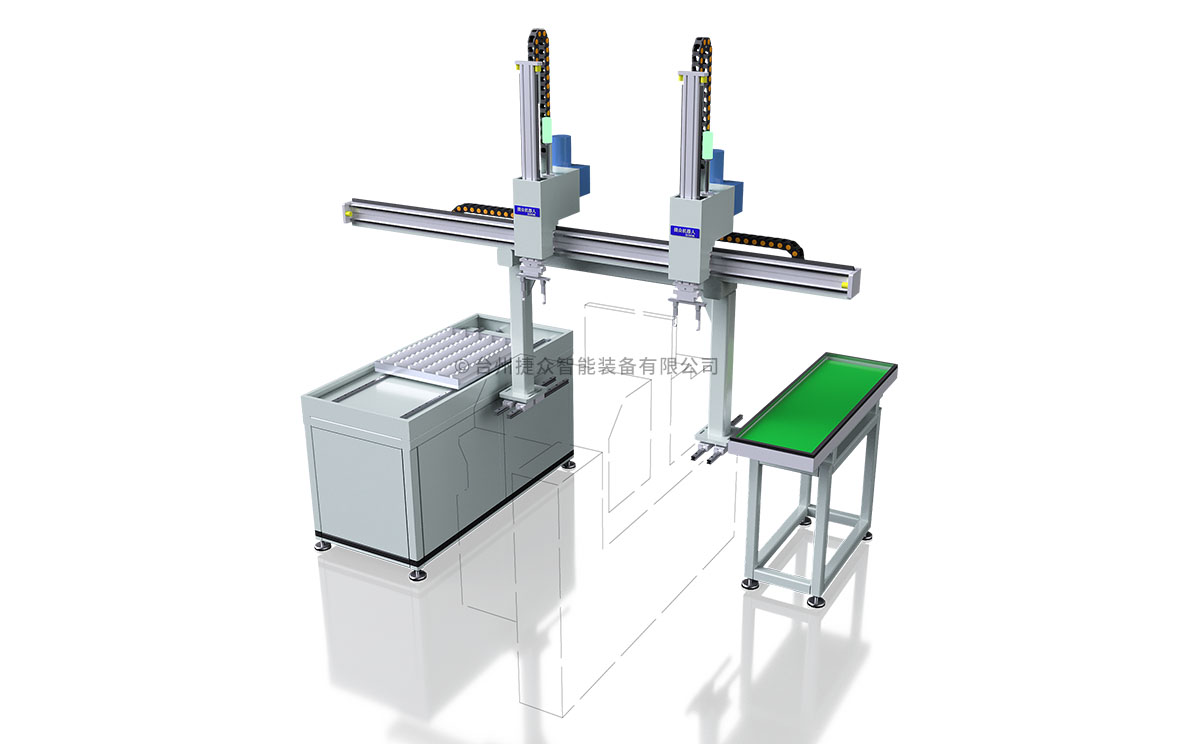

數(shù)控加工中心具有適應(yīng)性強、加工精度高、加工質(zhì)量穩(wěn)定、效率高的優(yōu)點。它集電子計算機、自動控制、伺服驅(qū)動、精密測量、新型機械結(jié)構(gòu)等多種技術(shù)成果于一體,通過加工程序的設(shè)定,可以完成工件各工序之間的無縫交接。換句話說,數(shù)控加工中心可以通過更換不同的工具,完成多種加工過程,包括銑削、鉆孔、攻絲、鏜孔、鉸孔等。

我們知道數(shù)控加工中心的整個加工過程是由數(shù)控系統(tǒng)控制的。一般在執(zhí)行加工程序時,機床不得任意終止。出現(xiàn)了一些問題,比如刀具磨損和加工余量過大,不像普通的加工設(shè)備可以隨意停機調(diào)整。

所以它使用的加工工具比普通的加工設(shè)備更嚴(yán)格。下面就來介紹一下數(shù)控加工中心的常見問題及解決方法。

1、加工零件表面不平整或不光滑

在數(shù)控銑床零件加工中,表面光整是一個重要的工序,也是一個經(jīng)常做的工序,對表面質(zhì)量要求很高。但在實際加工中,有時會得到不平整、不平整的表面,不符合要求。

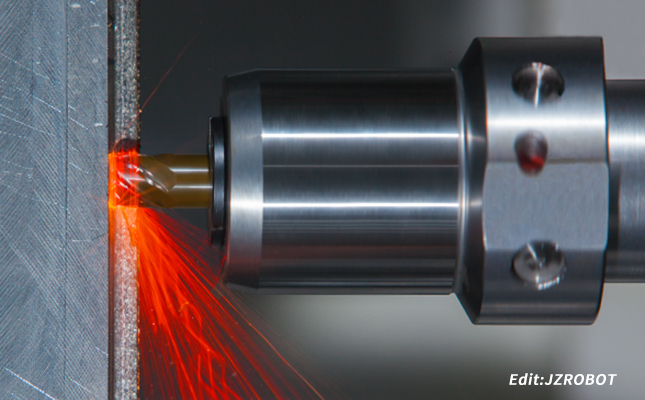

產(chǎn)生這個問題的主要原因是在精加工過程中,切削油的性能不能滿足加工要求。當(dāng)?shù)毒哌M給速度過快時,刀具快速移動引起的振動會很容易在加工表面留下不均勻的軌跡。有時相鄰兩條刀軌之間的刀痕會有一定的差異,這是由于刀具的切削方向不一致造成的。為了避免這個問題,你應(yīng)該使用全順銑方法,并使用特殊的切削油。

2、精銑側(cè)面的刀痕太明顯

在數(shù)控銑床的工件加工中,幾乎每個工件都需要精銑側(cè)面。但很多情況下,精銑的側(cè)面會有太明顯的刀痕。這是不被允許的,會嚴(yán)重影響工件的外觀。

造成這個問題的主要原因是刀具進退的位置和參數(shù)選擇不當(dāng),不同的加工軟件提供的銑削方法也會不同,但都會提供刀具的深度選擇和刀具的參數(shù)選擇。

另外,使用非專用切削油時,由于極壓和抗磨性能不足,在加工過程中油膜瞬間破裂,造成工件劃傷。如果想避免以上改進問題,可以從四個方面進行相關(guān)調(diào)整。

首先是正確選擇進刀點,第二是中間切的時候加一個重疊量,第三是在精加工側(cè)面時采用全切深加工,第四是使用專用切削油。

3、精銑過程中的換刀痕跡

在普通加工和高速加工中,需要更換刀具。換刀操作時如果不注意參數(shù)的相關(guān)調(diào)整,會出現(xiàn)明顯的痕跡,嚴(yán)重影響工件的外觀。

在底面或側(cè)面進行精銑時,經(jīng)常會出現(xiàn)刀痕的現(xiàn)象。很多時候人們認(rèn)為這是一個不可避免的錯誤。其實是完全可以避免的。為了解決這個問題,在工件的加工中,凹角的精加工需要用小工具來代替。由于加工過程中的受力和擺動,很容易在拐角處產(chǎn)生刀具痕跡。

4、拋光后,表面或側(cè)面會留下毛刺或銳邊

現(xiàn)代精密零件加工對表面的要求越來越高,出現(xiàn)毛刺或裂紋是不可接受的。如果用銼刀糾正零件,也會影響數(shù)控零件的精度和尺寸。研磨后直接使用,無需進一步研磨。但是在實際生產(chǎn)中,還是會有很多毛刺和銳邊。

要解決這個問題,你必須非常注意工具的使用,使用特殊的工具來保證鋒利的切割。另外,還要規(guī)劃好刀軌,增加二次精加工刀軌,即先加工表面,再加工側(cè)面,再加工表面,以保證沒有毛刺和銳邊,對于不能拋光的工件很有用。

5、異形精密加工零件的精加工

對于某些異形加工零件的精加工,軟件通常存在擬合誤差。有時如果計算誤差過大,會造成零件變形,影響外觀。要解決這個問題,必須從軟件入手,控制錯誤。這個值比較合理,既不影響計算速度,也不使工件變形。

通過文中對數(shù)控加工中心(主要以數(shù)控銑床為例)的介紹,相信大家在使用數(shù)控加工中心加工時,遇到的這些常見問題,就能冷靜對待,快速想出解決方法。無論是遇到加工工件表面平整度,還是加工零件側(cè)面留下的毛刺等問題,都能夠發(fā)現(xiàn),并解決。更多關(guān)于數(shù)控加工中心的知識,或者是要了解加工中心價格,都可以關(guān)注我們哦。